探討深孔加工的挑戰、傳統與現代加工技術的比較,以及放電加工如何有效突破傳統切削工藝的限制,提供更高效、精準的解決方案。

在精密機械製造、航太工程、模具加工及醫療器械產業中,深孔加工 是一項極具挑戰性的製程。當孔徑深度超過直徑的 10 倍以上,傳統切削加工技術(如鑽削、銑削)往往無法有效進行,主要受限於刀具剛性、冷卻效果及排屑能力。為了解決這些問題,放電加工(EDM, Electrical Discharge Machining) 逐漸成為高難度深孔加工的主流技術之一。

深孔加工的挑戰

深孔加工是指孔徑深度遠超過直徑的孔加工,常見應用包括 模具冷卻水路、燃油噴射系統、液壓管路、航太零件的內部通道 等。由於孔徑深、加工條件受限,其主要挑戰包括:

-

刀具剛性不足

-

傳統切削刀具在長深比過大時容易產生彎曲、震動,影響加工精度。

-

-

排屑困難

-

當孔深超過一定範圍,切屑容易積聚,導致刀具卡死、表面品質下降甚至刀具斷裂。

-

-

冷卻與潤滑受限

-

切削區域較深,切削液難以有效流入,可能導致刀具過熱,進一步影響加工精度與壽命。

-

-

孔徑與同軸度要求嚴格

-

許多高精度零件(如噴油嘴、液壓閥)要求孔徑公差極小,傳統機械加工難以保證穩定性。

-

-

硬質材料加工困難

-

鎢鋼、鈦合金、高速鋼等高硬度材料難以用傳統切削方式進行深孔加工。

-

為了解決這些問題,放電加工技術成為一種重要的深孔加工方案。

傳統深孔加工方式與其局限

1. 鑽削加工(Gun Drilling)

鑽削加工是最常見的深孔加工技術,利用特殊的深孔鑽(如單刃鑽、噴射鑽)進行加工,具有高效能與適用範圍廣的特點,但其缺點包括:

-

需要高壓冷卻液輔助排屑,設備成本較高。

-

加工長度受限,超長孔加工仍具挑戰。

-

適用於鋁合金、低碳鋼等較軟材質,對硬質材料效果不佳。

2. 振動鑽削(Vibratory Drilling)

透過高頻振動改善排屑效果,適合較長的深孔加工,但對於高硬度材料仍然效率不高。

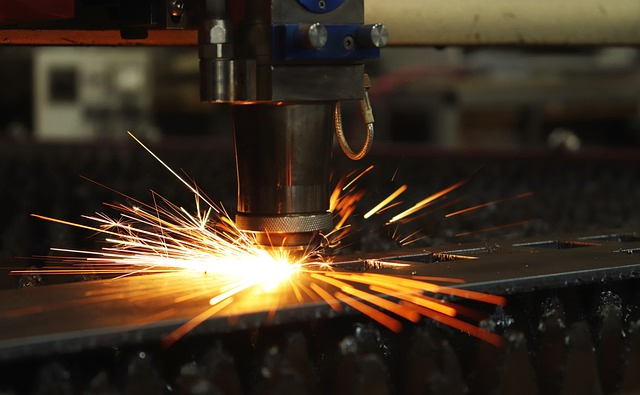

3. 激光鑽孔(Laser Drilling)

利用高能雷射進行材料去除,適用於微小孔加工,但因熱影響區較大,容易導致材料變形或燒蝕,且不適用於大型深孔加工。

由於上述技術在超硬材料、高精度與超深孔加工上的限制,放電加工成為突破傳統切削工藝的重要選擇。

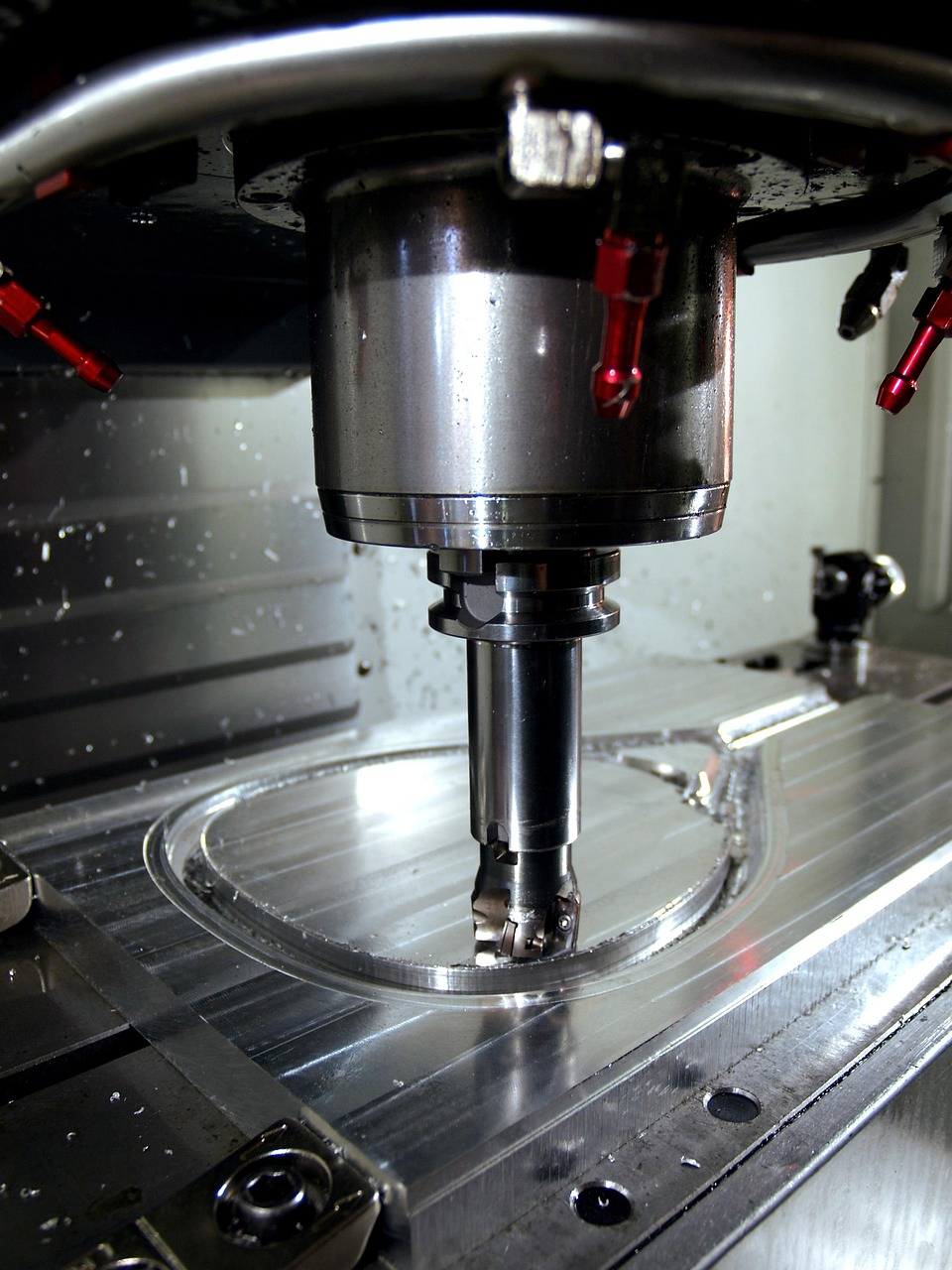

放電加工如何解決深孔加工問題?

放電加工(EDM) 是一種利用電火花放電對材料進行蝕除的非接觸式加工技術,特別適合高硬度金屬、複雜形狀與深孔加工。

1. 深孔放電加工的優勢

✅ 無刀具接觸,適用於高硬度材料

-

放電加工透過電火花蝕除材料,不受傳統刀具剛性與磨耗的影響,特別適合鎢鋼、鈦合金、高速鋼等超硬材料。

✅ 高精度與穩定性

-

放電加工可控制孔徑公差在 ±0.005mm 以內,同軸度與直線度優異。

✅ 無排屑問題

-

傳統切削加工會產生大量切屑,而放電加工是材料汽化或熔融去除,不存在排屑困難。

✅ 適用於異型孔、微細孔與超深孔

-

可加工長徑比達 100:1 以上的極深孔,並能製造異形通道、內部冷卻孔等結構。

✅ 無熱應力變形

-

傳統機械加工可能因切削熱產生材料變形,影響精度,而放電加工的熱影響區較小,確保工件穩定性。

2. 放電加工技術應用於深孔加工的方式

-

細孔放電(Small Hole EDM)

-

適用於 0.1mm~5mm 直徑微細孔,應用於噴嘴、航太發動機部件。

-

-

管狀電極放電(Tube Electrode EDM)

-

使用中空銅管或黃銅管作為電極,適合直徑 3mm~30mm 以上 的深孔加工。

-

-

高頻脈衝放電技術

-

增加加工效率,降低電極消耗,提高表面品質。

-

深孔放電加工的應用產業

放電加工技術已廣泛應用於以下領域:

-

模具製造:

冷卻水路加工、高硬度鋼模具 -

航太工業:

發動機燃油噴射孔、導流孔 -

醫療器械:

骨科植入物微細孔加工 -

汽車製造:

燃油噴嘴、液壓閥體內部通道

翔太精密科技專業提供高精度放電深孔加工服務,擁有先進設備與專業技術,能滿足客戶對於高難度深孔加工的需求。

在傳統深孔加工技術受限於刀具剛性、排屑與冷卻問題的情況下,放電加工技術提供了一種無接觸、高精度、高穩定性的解決方案。特別是對於高硬度材料、超深孔與異型孔,放電加工能有效提高生產效率,並確保產品品質穩定。

隨著精密加工技術的不斷進步,深孔放電加工的應用將越來越廣泛,成為模具、航太、醫療與汽車產業中不可或缺的加工技術。